Фото-экскурсия на челнинский автогигант КАМАЗ (28 фото)

У правительства Советского союза были гениальные планы развития, а для их осуществления требовалось большое количество техники, в частности, грузовых автомобилей. В 1976 году автомобильный завод в Набережных Челнах начинает выпуск грузовиков под маркой КАМАЗ. Изначально грузовые машины были легкими, грузоподъемностью 8-12 тонн, а конвейер ежедневно собирал не более 2-х их разновидностей. Основной задачей было выйти на производство свыше 150 тысяч единиц техники в год.

Сегодня автомобильный завод собирает примерно 50 тысяч автомобилей в год из 120 представленных разновидностей моделей, каждая из которых имеет от 5 до 200 различных комплектаций. Например, модель КАМАЗа 65115 имеет 205 разновидностей. Собираемые модели различаются по типу двигателя и внешнему виду. Двигатели бывают ЕВРО-3, ЕВРО-4, ЕВРО-5, а кабины низкие, средние и высокие. Встречаются даже КАМАЗы с газовыми двигателями и рулем, установленным с правой стороны. Все остальные КАМАЗы имеют дизельный двигатель, бензиновый не предусмотрен. Стоит отметить, что сейчас на конвейере могут собирать одновременно до нескольких десятков разновидностей техники, в том числе и шасси для автобусов.

Первое, что бросается в глаза на автозаводе, – это большие часы, где отображается план по выпуску автомобилей и так называемый такт конвейера. К примеру, такт равен 220 секунд. Это означает, что менее чем через 4 минуты одна кабина сменит другую. За эти 220 секунд на участке должны успеть установить определенную деталь – прикрутить двери или поставить сидения. Детали тоже бывают разные. Все зависит от заданной модели и ее комплектации. Каждой кабине присваивается индивидуальный код, по нему и определяют перечень деталей, которые необходимо прикрепить рабочим. Количество деталей строго просчитано и ограничено.

В этом цеху происходит только сборка, сама линия начинается на прессово-рамном заводе. Весь завод пронизан подвесным транспортным конвейером, именно по нему детали попадают на сборочный конвейер из прессово-рамного завода. По тому же подвесному конвейеру с другого производства приходят балансиры, мосты, оси и колеса, которые приходят сразу накаченными и отбалансированными.

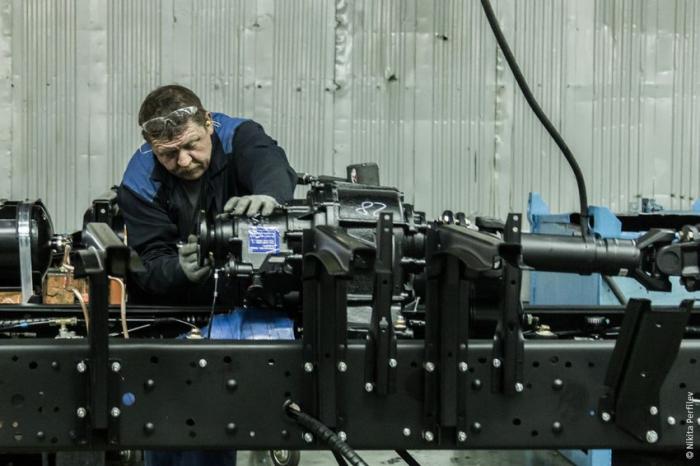

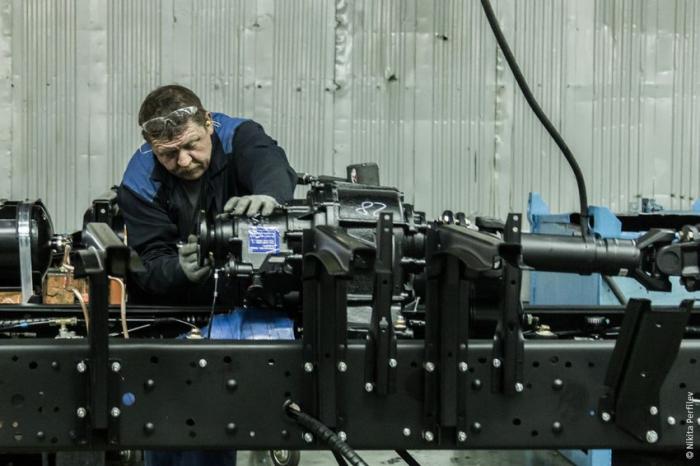

После того, как все необходимые детали попали на подвесной конвейер, дается команда заложить новую раму. Специальный маркератор набивает на раму VIN номер, который присваивается грузовику на всю его жизнь. Именно по этому номеру автомобиль ставится на учет в ГИБДД. Далее на непрерывно идущую по конвейеру раму начинают прикреплять различные детали. Большинство деталей прикручивают вручную, в сложных случаях применяют автоматические гайковерты.

Даже такой простой элемент, как глушитель имеет несколько вариантов установки. Он может быть закреплен как с левой стороны, так и с правой. Сам выхлоп может быть направлен вверх, вниз или между колес. Все зависит от конкретной модели. На двигателях ЕВРО-4 и ЕВРО-5 устанавливается дополнительная система очистки выхлопных газов.

На основной конвейерной линии собирается только 95% кабин, остальные 5% собираются на отдельном участке. Как правило, это супервысокие кабины, которые не может захватить ферма. Такими кабинами комплектуют трассовые грузовики, в которых есть потребность установки двойного спального места для водителей. Сейчас на линии собирают КАМАЗы грузоподъемностью до 15 тонн. В перспективе линию собираются модернизировать для сборки тяжелых грузовиков грузоподъемностью 40-42 тонны.

В конце линии уже собранные и укомплектованные кабины устанавливают на шасси, которые собирались на соседней линии. Далее в двигатель заливают все необходимые жидкости, а баки заправляют топливом. На финальной стадии происходит пуск двигателя и проверка работоспособности всех узлов и агрегатов. Стендовые испытания напоминают станцию технического осмотра. Если грузовик работает в стандартном режиме, то его отправляют на специальный трек, где он проезжает 15 километров. Если не были замечены каких-либо отклонений, то новенький КАМАЗ уже отправляется на реализацию.

Вот так, пройдя 680 метров конвейера, КАМАЗ полностью собран и готов к эксплуатации. Одновременно в сборочном цеху трудится 155 человек или 7 бригад. На сборку одного автомобиля уходит примерно 5 часов. КАМАЗ является самодостаточным производством, которое производит почти все узлы и агрегаты самостоятельно. КАМАЗ – это стратегически важное предприятие, ведь с конвейера автозавода сходят не только грузовики, предназначенные для гражданских нужд, но и многочисленные военные модели, которые призваны поддерживать авторитет нашей страны на должном уровне на фоне других государств.

Сегодня автомобильный завод собирает примерно 50 тысяч автомобилей в год из 120 представленных разновидностей моделей, каждая из которых имеет от 5 до 200 различных комплектаций. Например, модель КАМАЗа 65115 имеет 205 разновидностей. Собираемые модели различаются по типу двигателя и внешнему виду. Двигатели бывают ЕВРО-3, ЕВРО-4, ЕВРО-5, а кабины низкие, средние и высокие. Встречаются даже КАМАЗы с газовыми двигателями и рулем, установленным с правой стороны. Все остальные КАМАЗы имеют дизельный двигатель, бензиновый не предусмотрен. Стоит отметить, что сейчас на конвейере могут собирать одновременно до нескольких десятков разновидностей техники, в том числе и шасси для автобусов.

Первое, что бросается в глаза на автозаводе, – это большие часы, где отображается план по выпуску автомобилей и так называемый такт конвейера. К примеру, такт равен 220 секунд. Это означает, что менее чем через 4 минуты одна кабина сменит другую. За эти 220 секунд на участке должны успеть установить определенную деталь – прикрутить двери или поставить сидения. Детали тоже бывают разные. Все зависит от заданной модели и ее комплектации. Каждой кабине присваивается индивидуальный код, по нему и определяют перечень деталей, которые необходимо прикрепить рабочим. Количество деталей строго просчитано и ограничено.

В этом цеху происходит только сборка, сама линия начинается на прессово-рамном заводе. Весь завод пронизан подвесным транспортным конвейером, именно по нему детали попадают на сборочный конвейер из прессово-рамного завода. По тому же подвесному конвейеру с другого производства приходят балансиры, мосты, оси и колеса, которые приходят сразу накаченными и отбалансированными.

После того, как все необходимые детали попали на подвесной конвейер, дается команда заложить новую раму. Специальный маркератор набивает на раму VIN номер, который присваивается грузовику на всю его жизнь. Именно по этому номеру автомобиль ставится на учет в ГИБДД. Далее на непрерывно идущую по конвейеру раму начинают прикреплять различные детали. Большинство деталей прикручивают вручную, в сложных случаях применяют автоматические гайковерты.

Даже такой простой элемент, как глушитель имеет несколько вариантов установки. Он может быть закреплен как с левой стороны, так и с правой. Сам выхлоп может быть направлен вверх, вниз или между колес. Все зависит от конкретной модели. На двигателях ЕВРО-4 и ЕВРО-5 устанавливается дополнительная система очистки выхлопных газов.

На основной конвейерной линии собирается только 95% кабин, остальные 5% собираются на отдельном участке. Как правило, это супервысокие кабины, которые не может захватить ферма. Такими кабинами комплектуют трассовые грузовики, в которых есть потребность установки двойного спального места для водителей. Сейчас на линии собирают КАМАЗы грузоподъемностью до 15 тонн. В перспективе линию собираются модернизировать для сборки тяжелых грузовиков грузоподъемностью 40-42 тонны.

В конце линии уже собранные и укомплектованные кабины устанавливают на шасси, которые собирались на соседней линии. Далее в двигатель заливают все необходимые жидкости, а баки заправляют топливом. На финальной стадии происходит пуск двигателя и проверка работоспособности всех узлов и агрегатов. Стендовые испытания напоминают станцию технического осмотра. Если грузовик работает в стандартном режиме, то его отправляют на специальный трек, где он проезжает 15 километров. Если не были замечены каких-либо отклонений, то новенький КАМАЗ уже отправляется на реализацию.

Вот так, пройдя 680 метров конвейера, КАМАЗ полностью собран и готов к эксплуатации. Одновременно в сборочном цеху трудится 155 человек или 7 бригад. На сборку одного автомобиля уходит примерно 5 часов. КАМАЗ является самодостаточным производством, которое производит почти все узлы и агрегаты самостоятельно. КАМАЗ – это стратегически важное предприятие, ведь с конвейера автозавода сходят не только грузовики, предназначенные для гражданских нужд, но и многочисленные военные модели, которые призваны поддерживать авторитет нашей страны на должном уровне на фоне других государств.

Похожие статьи:

30 январь 2014, Четверг

10 легендарных советских грузовиков (21 фото)

Комментарии: